Pogromcy rdzy

Charakterystyczny rudawy nalot, sprawca niszczącego powierzchnie metalowe procesu korozji, z chemicznego punktu widzenia zbiór tlenków i wodorotlenków żelaza – rdza. Sposobem walki z nią są elektrolityczne powłoki antykorozyjne, nad których otrzymywaniem pracuje zespół badaczy Uniwersytetu Śląskiego

Zespół naukowców pod kierunkiem dr Katarzyny Wykpis z Zakładu Biomateriałów na Wydziale Informatyki i Nauki o Materiałach UŚ bada nowe materiały stosowane w ochronie korozyjnej elementów stalowych, konkretnie powłoki cynkowo-manganowe (Zn-Mn). Wcześniej dr Wykpis w zespole dr. hab. Antoniego Budnioka badała również przydatność stopowych i kompozytowych powłok cynkowo-niklowych (Zn-Ni, Zn-Ni+Ni).

Jednym ze sposobów zabezpieczenia powierzchni stalowych przed korozją jest pokrywanie ich elektrolitycznymi powłokami ochronnymi. Wysokie koszty otrzymywania powszechnie stosowanych antykorozyjnych powłok kadmowych oraz toksyczność związków kadmu mobilizują naukowców na całym świecie do poszukiwania alternatywnych rozwiązań, mniej szkodliwych dla środowiska, skutecznych co najmniej tak samo jak materiały stosowane dotychczas oraz zgodnych z zarządzeniami Unii Europejskiej.

– Interesującą alternatywą okazały się powłoki cynkowe. Wykazują one satysfakcjonującą odporność korozyjną, są stosunkowo tanie oraz ekologiczne. Problemem jest jednak fakt, że w procesie pasywacji, prowadzącym do uodpornienia powłok na dalsze reakcje ze środowiskiem naturalnym, oraz ich uszczelnienie wymagają użycia roztworów zawierających związki chromu sześciowartościowego, który ma właściwości rakotwórcze – wyjaśnia dr Wykpis.

Naukowcy rozpoczęli więc poszukiwania nowych, satysfakcjonujących rozwiązań. Działania te polegały na optymalizacji stosowanych już w świecie nauki solucji.

Otrzymane przez naukowców z Uniwersytetu Śląskiego wyniki mogą być wykorzystywane wszędzie tam, gdzie stosuje się elementy stalowe, począwszy od kadłubów samolotów czy statków, poprzez karoserie samochodów, aż po przedmioty codziennego użytku. Grupa odbiorców jest więc szeroka i chociaż badania prowadzone były w skali laboratoryjnej, naukowcy są otwarci na współpracę z potencjalnymi klientami.

Okazuje się, że nie ma jednej wartości, która mogłaby jednoznacznie mierzyć stopień ochrony korozyjnej danej powłoki. Istnieją jednak metody pozwalające na porównywanie odporności na warunki atmosferyczne używanych dotychczas powłok kadmowych z nowymi powłokami na osnowie cynkowej: metoda potencjodynamiczna oraz metoda elektrochemicznej spektroskopii impedancyjnej

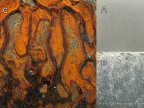

Ponadto w laboratoriach Zakładu Biomateriałów przeprowadzane były również przyspieszone testy korozyjne powłok w obojętnej mgle solnej. Naukowcy umieszczali próbki w komorze solnej, w której rozpylany był roztwór wodny chlorku sodowego. Innymi słowy wytwarzali sztuczną atmosferę sprzyjającą korozji i przeprowadzali analizę porównawczą stanu próbek przed poddaniem ich działaniu mgły solnej i po nim. Już na podstawie wstępnej analizy wizualnej powłok można było ocenić skuteczność badanej powłoki elektrolitycznej.

– Brak pomarańczowo-czerwonego nalotu na powierzchni powłoki poddanej działaniu mgły solnej (tzw. korozji czerwonej), który dowodzi obecności produktów korozji podłoża stalowego, czyli rdzy, wskazuje na szczelność i dobre właściwości ochronne powłoki. Czas ekspozycji próbek w komorze solnej trwał 96 godzin, stąd owo przyspieszenie. W naturalnych warunkach musi upłynąć znacznie więcej czasu, byśmy mogli zobaczyć efekty niszczącego działania środowiska naturalnego na metal chroniony konkretną powłoką – mówi badaczka.

Znaczące w skali światowej są również badania pozwalające oceniać aktywność elektrochemiczną na małych, rzędu mikrometrów, powierzchniach materiałów. Dzięki elektrochemicznym metodom skaningowym stosowanym przy użyciu unikatowej aparatury zlokalizowanej w Śląskim Międzyuczelnianym Centrum Edukacji i Badań Interdyscyplinarnych możliwe stało się określanie tendencji danego materiału do tworzenia lokalnych ognisk korozyjnych.

Naukowcy, szukając nowych rozwiązań, rozpoczęli badania nad powłokami na osnowie cynku, wykazującymi lepsze właściwości mechaniczne i korozyjne w porównaniu z powłokami cynkowymi. Jednym z zadań zespołu było opracowanie składu kąpieli galwanicznych oraz określenie zależności pomiędzy parametrami procesu osadzania, od którego uzależnione są fizykochemiczne właściwości otrzymanych powłok, a co za tym idzie również zdolność do ochrony korozyjnej. I chociaż brzmi to stosunkowo prosto, poszukiwanie optymalnych warunków elektroosadzania jest działaniem skomplikowanym, wymagającym czasu i cierpliwości. Istnieje wiele czynników umożliwiających wywieranie kontrolowanego wpływu na właściwości powłok elektrolitycznych, między innymi jakościowy i ilościowy skład kąpieli galwanicznej, wartość pH, temperatura pracy kąpieli, zastosowane warunki prądowe osadzania, rodzaj materiału podłoża itd., a także poddanie otrzymanych materiałów pasywacji lub obróbce cieplnej. Mimo wielu czynników zainteresowanie metodami elektrolitycznego otrzymywania materiałów jest bardzo duże ze względu na niskie koszty oraz możliwość kształtowania właściwości powłok poprzez dobór odpowiednich parametrów procesu elektroosadzania.

Jednym z problemów dotyczących osadzania powłok Zn-Ni jest tzw. anomalny charakter tego procesu. Skutkuje on wysoką zawartością cynku i powłoka w agresywnym środowisku szybciej ulega roztwarzaniu, obniżając swoją odporność korozyjną. Naukowcy z Uniwersytetu Śląskiego założyli zatem, że współosadzanie cynku i niklu w obecności innych, zarówno metalicznych, jak i niemetalicznych, elektrochemicznie aktywnych składników, ograniczy anomalny charakter tego procesu i poskutkuje wzrostem odporności otrzymanych materiałów. Porównawcze badania korozyjne pokazały, że otrzymane powłoki dwu- i trójskładnikowe rzeczywiście okazały się interesującą alternatywą dla stosowanych dotychczas powłok kadmowych.

W przypadku powłok cynkowo-manganowych okazało się, że obecność manganu w powłokach cynkowych powoduje wzrost ich odporności korozyjnej, a także poprawę właściwości mechanicznych (mikrotwardość, plastyczność, odporność na ścieranie) w porównaniu z „czystymi” powłokami cynkowymi. Ponadto zainteresowanie powłokami Zn-Mn wynika z możliwości tworzenia się na ich powierzchni warstw tlenkowych w wyniku autopasywacji wchodzącego w ich skład manganu. – Współosadzanie cynku z manganem może wyeliminować tym sposobem konieczność chromianowania powłok przy użyciu roztworów zawierających kancerogenny Cr(VI) – tłumaczy dr Wykpis.

Oczywiście i tym razem naukowcy borykali się z problemem poszukiwania optymalnego składu kąpieli galwanicznej, która gwarantowałaby satysfakcjonującą jakość otrzymanych powłok. Jak wyjaśnia badaczka, wadą najczęściej stosowanych kąpieli siarczanowych i siarczanowo-cytrynianowych jest ich niestabilność, związana z wytrącaniem się osadów podczas elektroosadzania, co znacząco wpływa na pogorszenie się jakości powłok cynkowo-manganowych. W celu zredukowania tych ograniczeń naukowcy testowali wpływ różnorodnych dodatków buforująco-kompleksujących w kąpieli galwanicznej na właściwości otrzymanych powłok Zn-Mn. – Szukaliśmy zależności pomiędzy warunkami elektroosadzania a morfologią powierzchni, składem chemicznym i fazowym powłok cynkowo-manganowych, warunkujących ich odporność korozyjną – mówi dr Wykpis.

Do najważniejszych osiągnięć zespołu można z pewnością zaliczyć opracowanie podstaw technologii otrzymywania powłok stopowych na osnowie cynku, jak również przeprowadzenie charakterystyki otrzymanych materiałów z uwzględnieniem warunków ich osadzania.

Kierownikiem projektu dotyczącego powłok cynkowo-manganowych była dr Katarzyna Wykpis, w zespole badawczym pracowali również: dr Bożena Bierska-Piech, dr Julian Kubisztal, dr Jolanta Niedbała oraz dr Magdalena Popczyk. Pomoc techniczną zapewnili: mgr Dariusz Gierlotka, Mirosław Grzegrzółka oraz Aleksandra Serek.

Małgorzata Kłoskowicz

Artykuł ukazał się drukiem w numerze 5 (225) „Gazety Uniwersyteckiej UŚ” (luty 2015)

![plakat informacyjny plakat z informacjami o wydarzeniu [informacje zawarte w treści]](https://przystaneknauka.us.edu.pl/sites/default/files/styles/popularne/public/field/image/317501504_582928510305007_9206129677517759329_n.jpg?itok=04CAmOQD)